- Startseite

- 3D Printers and accessoires

- Formenbau & Gießen

- Silikon-Polykondensation

- Silikon-Polyaddition

- Dragon Skin™ Serie

- Ecoflex™ Serie

- Equinox™ Serie

- Mold Star™ Serie

- Rebound ™ Serie

- Smooth-Sil™ Serie

- Sorta Clear Serie - 'Wasserklare' Silikone

- Body-Double 'Hautsichere' Silikone

- Psycho Paint ™ Silikonfarbe Basis

- Platsil Gel & Deadener

- Rubber Glass

- Encapso™ K

- Solaris ™

- Soma Foama ™ - Silikonweichschaum

- EZ-Brush™ Vac Bag Silicone

- EZ-Spray Platinum Silicones

- Silicone Additives

- Silikone Mattierung & Glättungsmittel

- POLYURETHAN KAUTSCHUCK

- Alginat

- POLYURETHAN HARZ

- POLYURETHAN SCHAUM

- Epoxidharz

- Latex & Schaumlatex

- Mask Making Latex

- Mold Making Latex

- FormX Elastica

- Monstermakers Schaumlatex

- Monstermakers Mask making latex RD-407

- Monstermakers additives & Components

- Holden's Beschichtungs-/Tauchlatex Latex HX-200™

- Holden's HX- Body Latex™ Brushable

- Holden's Mold Making Latex HX-80™

- Holden's Brushable Mold Making Latex HX-974™

- Holden's Mask Making Latex - Pourable HX-407™

- Holden's Mask Making Latex - Brushable HX-807™

- Holden's HX-Cosmetic Latex™

- Holden's Frisket Mask Latex

- Holden's HX-Injection Medium™

- Latex Accessories

- Latex Pigmente

- Latex Paint

- Latex Thickener

- Polyester

- Gips & Zement

- AcrylCast

- Prince August

- Modellieren

- Jesmonite Acryl Systeme

- Buddy Rhodes Beton Systeme

- Additive

- Versiegler & Trennmittel

- Pigments

- Jesmonite Pigments

- Pure Pigments

- Ultra Fine Pigments

- SilcPig® Silikonpigmente

- Glow Worm™

- Cryptolyte Pigmente

- Silc Pig™ Electric

- Siltone Silikonpigmente

- SilTone Kits

- Silicone Pigments - FuseFX Coloring System

- Silicone Coloring System S.A.M

- Key Pigments für Silicone

- Kryolan Flock Faser

- Latex Pigments

- Polyester Pigment

- UVO Pigmente

- SO-Strong Pigmente

- Ignite

- Real Metal Powders 2

- Cast Magic™ Powders

- Faux Metal Powders 2

- Farbe

- Maker Pro Paint™

- Maker Pro Paint™ Metallics

- Maker Pro Paint™ Fluorescent

- Vallejo Acrylfarbe

- Vallego Acrylic Metalfarbe

- Maker Pro Paint Additive

- Vallejo Acrylic Mud

- Vallejo Primers and Laquer

- Psycho Paint ™ Silikonfarbe Basis

- Latexfarbe

- Latex Paint Base

- FFX LY-series paints

- FFX F-series paint

- FFX M-series paints

- jesmonite paint

- Füllmittel und Veredelung

- Lösungsmittel & Verdünner

- Klebstoffe

- Werkzeuge

- Grime & Maske

- Rubber Mask Grease Paint

- Skin Illustrator Paletten

- Skin Illustrator Liquid

- FleshTone 60ml

- FleshTone 120ml

- Dark FleshTone 60ml

- Dark FleshTone 120ml

- FX 60ml

- FX 120ml

- FX 240ml

- Complexion 60ml

- Complexion 120ml

- Alchemy 60ml

- Alchemy 120ml

- Grunge 60ml

- Grunge 120ml

- Grunge 240ml

- Mardi Gras Liquids 60ml

- Mardi Gras Liquids 120ml

- Necromania 60ml

- Mekash Colors 60ml

- Clear Gloss 60ml & 120ml

- Glo-Worm 60ml & 120ml

- Tattoo Classic 60ml & 120ml

- Sunburn

- Alphabetical all

- Skin Illustrator Singles

- Skin Illustrator Glazing Gel (Glacierungs Gel)

- Skin Illustrator Glazing Spray (Glacierungs Spray)

- Skin Illustrator Concentrates

- Skin Illustrator Mouth FX

- Allied FX (Blue Bird)

- RipperFX Palettes

- Stacolor Paletten

- PAX Paints Thomas Suprenant

- MaqPro Farde Palettes

- Tattoo Sheets

- MaqPro Make-Up Mixer

- MaqPro Creamy

- MaqPro Bruise Gel

- Grime Pinsel

- Old Age Stipple

- Stamps & Molds

- Sponges and Applicators

- Head Armatures

- FormX Tools

- Kryolan Make-Up

- Ausrüstung

- Spezial Effekte

- Prosthetische Materialien

- Marken

- FormX Academy

- Anwendungen

- Literatur

PMC™- Hartes Kautschuk

Kaufen Sie Smooth-On bei FormX

Smooth-On ist einer der weltweit führenden Hersteller von 3D-Modellierungsmaterialien wie Formenbau-, Gieß- und Spezialeffektmaterialien, industrielle Gießharze, Klebstoffe und Ausrüstung. FormX ist Vertriebspartner von Smooth-On-Produkten in Europa.

PMC-744b & PMC-746

Etwas härtere PU-Kautschuke, die traditionell in der Keramikindustrie verwendet werden.

Technical bulletin PMC 744

Technical bulletin PMC 746

Technical bulletin PMC 770

Technical bulletin PMC 780

Technical bulletin PMC 790

PMC™ 744 Info

PMC-744 wird seit Jahren durch Profis verwendetet um Formen für Putz, Beton, Harze zu produzieren. Hervorragende stabile und langlebige Formen mit niedriger Viskosität bringen Modelle mit eine feine Detailwiedergabe hervor.

- PMC-744 ist ideal für die Herstellung keramischer Formen und Gips Blockformen, Reproduktion von Gipsornamenten, Herstellung von Formen zum Gießen von Beton, einer Vielzahl von Smooth-On Urethanharze, Wachs und Herstellung einer Vielzahl von mechanischen Gummiteilen.

Technical Bulletin

PMC 744 safety

- Lesen Sie das Sicherheitsinformationsetikett. Klicken Sie auf das Bild.

- Read the safety information label. Click on the image

- Lisez les informations de sécurité cliquez sur l'image

- Lea la etiqueta de información de seguridad. Haga clic en la imagen

- Lees het veiligheidsinformatie label. Klik op de afbeelding.

PMC-744

PMC™ 746 Info

PMC-746 wurde entwickelt, um Formen zum Gießen von Gipsputze herzustellen. Besonders großen Formen, bei denen zusätzliche Stabiliteit gefordert wird, ist dieses Produkt auch für den Einsatz als Kautschuk Fallschimmel geeignet. Shore-Härte beträgt 60 A.

- Wegen der Haltbarkeit und feuchtigkeitsbeständigen Eigenschaften von PMC-746 wird es auch verwendet in Zoos und Museen für Formenbau, Display-und Ausstellungssysteme. Es verfügt über ein bequemes Mischungsverhältnis (2:1 nach Gewicht oder Volumen), und enthält kein Quecksilber.

- Andere Anwendungen umfassen die Herstellung Gips Blockformen, Reproduktion von Gipsornamenten (Restaurierung von Gebäuden), Betonfertigteile, Gießen von Wachs, Polyurethane und Epoxidharze und auch zur Herstellung einer Vielzahl von Spezialeffekten für Film und Theater.

Technical Bulletin

PMC 746 Safety

- Lesen Sie das Sicherheitsinformationsetikett. Klicken Sie auf das Bild.

- Read the safety information label. Click on the image

- Lisez les informations de sécurité cliquez sur l'image

- Lea la etiqueta de información de seguridad. Haga clic en la imagen

- Lees het veiligheidsinformatie label. Klik op de afbeelding.

PMC-746

PMC™ 770

PMC®-770 wird zwei Teile A zu einem Teil B nach Gewicht gemischt, PMC®-770 an einen festen Shore 70A Kautschuk und härtet bei Raumtemperatur zu außergewöhnliche Leistungseigenschaften und Dimensionsstabilität. Es eignet sich zum Produktion Gießen abrasiven Materialien wie Beton (Fertigbeton, Beton

Prägeauflagen machen, etc.) und Gipsputze mit hoher Exothermie. Geeignet für mechanische Gummiteile oder verschiedenen Konfigurationen (Dichtungen, Räder, Rollen) sowie Kugelmühlenauskleidungen und Vibrations- / Schock-Pads.

PMC®-770 - Shore 70A Härte

PMC 770 Safety

- Lesen Sie das Sicherheitsinformationsetikett. Klicken Sie auf das Bild.

- Read the safety information label. Click on the image

- Lisez les informations de sécurité cliquez sur l'image

- Lea la etiqueta de información de seguridad. Haga clic en la imagen

- Lees het veiligheidsinformatie label. Klik op de afbeelding.

PMC-770 Produkte

PMC-746 Clear Amber

PMC-780

PMC®-780 Urethangummi - PMC®-780 ist ein Urethan Kautschuk, die außergewöhnliche Festigkeit Haltbarkeit und Abriebfestigkeit bietet. PMC®-780 gießt einfach und härtet bei Raumtemperatur mit vernachlässigbarer Schrumpfung. PMC®-780 Dry hat keiner Öl austretung. PMC-780 Wet enthält einen eingebauten Trennmittel um der Entformung vonBeton zu unterstützen. Beide sind für das Gießen von abrasiven Materialien wie Beton (Fertigbeton, Herstellung von Beton Prägeauflagen, etc.) und Gipsputze mit hoher Exothermie sehr geeignet.

Gemischte zwei Teile A zu einem Teil B nach Volumen oder Gewicht,

PMC®-780 DRY und WET PMC®-780 - Shore 80A Härte

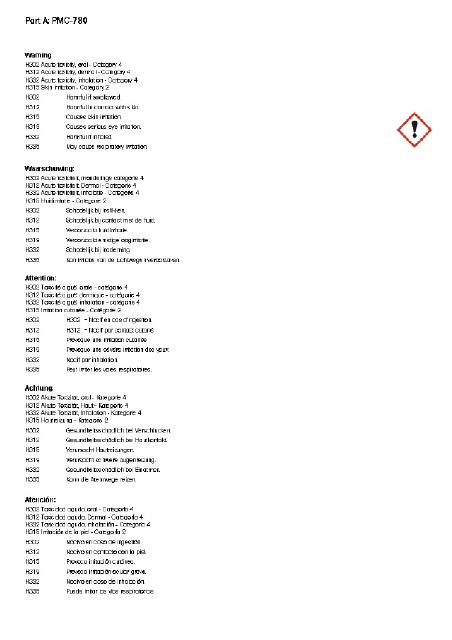

PMC 780 Dry & Wet Safety Data Info

PMC-780 Produkte

PMC-780 DRY

PMC™ 780 Dry wird auch häufig für die Herstellung mechanischer Gummiteile verschiedener Konfigurationen (Dichtungen, Räder, Riemenscheiben) sowie für Kugelmühlenauskleidungen und Vibrations-/Stoßdämpfer verwendet. PMC™ 780 Dry sondert kein Öl ab.

PMC™ 780 ist ein Urethankautschuk der Spitzenklasse, der sich durch außergewöhnliche Festigkeit, Haltbarkeit und Abriebfestigkeit auszeichnet.

Shore 80A-Härte

Gemischt aus zwei Teilen A und einem Teil B nach Gewicht

vernachlässigbare Schrumpfung

PMC 780 Dry Safety Data Info

PMC-780 products

PMC-790

PMC®-790 Urethankautschuk - PMC®-790 ist ein industrieller Urethan entwickelt um die strengsten Anforderungen der industriellen Produktion zu erfüllen. Es ist ein sehr harte Gummi, die überlegene Reiß- und Zugfestigkeit sowie Schlag- und Abrieb zum Gießen von Beton wiederstaht. PMC®-790 ist geeignet für eine Vielzahl von industriellen Anwendungen, einschließlich die Herstellung von Beton Prägeauflagen, Schimmel-Liner und Formen bietet. PMC®-790 ist so schnell und gut für die Herstellung von Kugelmühlenauskleidungen , Industrie-Rollen und Riemen oder mechanische Gummi Teile.

PMC®-790 - Shore 90A Härte

PMC-790 Produkte

PMC 790 Safety Data Info

PMC Properties Table

| PMC | A:B mixing ratio | Demold Time | Elongation at Break | Mixed Viscosity | Pot Life | Shore A Hardness | Tear Strength | Specific Gravity kg/lt |

| 744 | 2:1 weight/ volume | 16 hrs | 400 % | 3400 cps | 15 min | 44 A | 90 pli | 1,000 |

| 746 | 2:1 weight/ volume | 16 hrs | 650 % | 1200 cps | 15 min | 60 A | 100 pli | 1,000 |

| 770 | 2:1 by weight | 16 hrs | 600% | 3000 cps | 35 min | 70 A | 160 pli | 1,015 |

| 780 | 2:1 weight/ volume | 48 hrs | 700% | 2000 cps | 25 min | 80 A | 200 pli | 1,015 |

| 790 | 2:1 weight/ volume | 48 hrs | 600 % | 3000 cps | 20 min | 90 A | 300 pli | 1,068 |

Preparation - Materials should be stored and used in at room 23°C. Humidity should be low. These products have a limited shelf life and should be used as soon as possible. Wear safety glasses, long sleeves and rubber gloves to minimize contamination risk. Good ventilation (room size) is necessary.

Some Materials Must Be Sealed - To prevent adhesion between the rubber and model surface, models made of porous materials (gypsum plasters, concrete, wood, stone, etc.) must be sealed prior to applying a release agent. SuperSeal™ or One Step™ (available from Form X) are fast drying sealers suitable for sealing porous surfaces without interfering with surface detail. Shellac is suitable for rough contours. A high quality Shellac is suitable for sealing modeling clays that contain sulfur or moisture (water based). Thermoplastics (polystyrene) must also be sealed with shellac or PVA.

In all cases, the sealing agent should be applied and allowed to completely dry prior to applying a release agent.

Non-Porous Surfaces - Metal, glass, hard plastics, sulfur free clays, etc. require only a release agent.

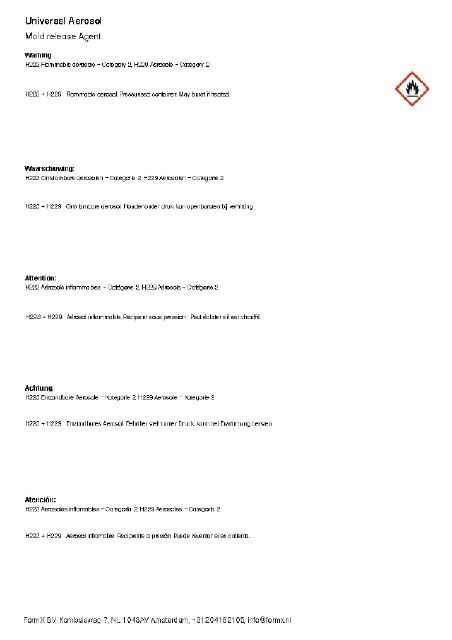

Applying A Release Agent - A release agent is necessary to facilitate demolding when casting into or over most surfaces. Use a release agent made specifically for mold making (Universal™Mold Release). A liberal coat of release agent should be applied onto all surfaces that will contact the rubber.

IMPORTANT: To ensure thorough coverage, lightly brush the release agent with a soft brush over all surfaces of the model. Follow with a light mist coating and let dry for 30 minutes.

Because no two applications are quite the same, a small test application to determine suitability for your project is recommended if performance of this material is in question.

IMPORTANT: Shelf life of product is reduced after opening. Remaining product should be used as soon as possible. Immediately replacing the lids on both containers after dispensing product will help prolong the shelf life of the unused product. XTEND-IT™ Dry Gas Blanket (available from Smooth-On) will significantly prolong the shelf life of unused liquid urethane products.

MEASURING & MIXING - Liquid urethanes are moisture sensitive and will absorb atmospheric moisture. Mixing tools and containers should be clean and made of metal, glass or plastic. Materials should be stored and used in a warm environment 23°C.

IMPORTANT: Pre Mix the Part B before using. After dispensing equal amounts of Parts A and B into mixing container, mix thoroughly for at least 3 minutes making sure that you scrape the sides and bottom of the mixing container several times.

If Mixing Large Quantities 7 kg or more at one time, use a mechanical mixer (i.e. Squirrel Mixer or equal) for 3 minutes followed by careful hand mixing for one minute as directed above. Then, pour entire quantity into a new, clean mixing container and do it all over again.

Although this product is formulated to minimize air bubbles in the cured rubber, vacuum degassing will further reduce entrapped air. A pressure casting technique using a pressure chamber can yield totally bubble free castings. Contact Smooth-On or your distributor for further information about vacuum degassing or pressure casting.

Pouring - For best results, pour your mixture in a single spot at the lowest point of the containment field. Let the rubber seek its level up and over the model. A uniform flow will help minimize entrapped air. The liquid rubber should level off at least 1.3 cm over the highest point of the model surface.

Curing - Allow rubber to cure overnight (at least 16 hours) at room temperature 23°C before demolding. Cure time can be reduced with mild heat or by adding Smooth-On “ Kick-It™ ” Cure Accelerator. Do not cure rubber where temperature is less than 18°C.

Post Curing - After rubber has cured at room temperature, heating the rubber to 65°C for 4 to 8 hours will increase physical properties and performance.

Using The Mold - If using as a mold material, a release agent should be applied to the mold before each casting. The type of release agent to use depends on the material being cast. The proper release agent for wax, liquid rubber or thermosetting materials (i.e. Smooth-On liquid plastics) is a spray release made specifically for mold making (available from Smooth-On or your distributor). Prior to casting gypsum plaster materials, sponge the mold with a soap solution for better plaster flow and easy release. In & Out™ II Water Based Release Concentrate (available from Form X) is recommended for releasing abrasive materials like concrete.

Performance & Storage - Fully cured rubber is tough, durable and will perform if properly used and stored. The physical life of the rubber depends on how you use it. Shrinkage will be higher with wet vs. dry rubbers. Contact Smooth-On directly with questions about this material relative to your application.

Sicherheit

Trennmittel

Messen, Wiegen und Mischen

Pinsel

Hilfe bei der Auswahl

Produkte nach Anwendung sortiert, z. B.:Lifecasting, Bildhauerei, Gießen, Special FX Make-up, Zahnprothesen Special FX, Studium.

Ihr One-Stop-Shop für 3D-Modelling-Materialien